全球制造业加速转型升级,“智能+”成为打造高质量发展的关键词。人力成本和技术进步推动工业自动化、产业升级,加速进入智能制造工业4.0时代。基于机器视觉的工业机器人应用成为新时代,传统制造迈向智能制造的关键组成部分。智能机器替代人工完成了大量工艺加工以及产品检测等操作,有效降低企业生产成本的同时,大幅提升了企业的生产效率、提升产品品质。

咸宁机电企业众多,而这些企业普遍存在着劳动力密集,技术工人短缺,工人劳动强度大、管理成本高等问题。研究院开展基于机器视觉的机器人系统关键技术研究,着力服务地方经济,解决企业技术发展难题,提升企业竞争力具有十分重要的意义。

项目以基于机器视觉的机器人系统关键技术研究为总体目标,力争解决3~5项共性技术问题,重点对视觉伺服、协调控制、夹具设计等关键技术进行深入研究。

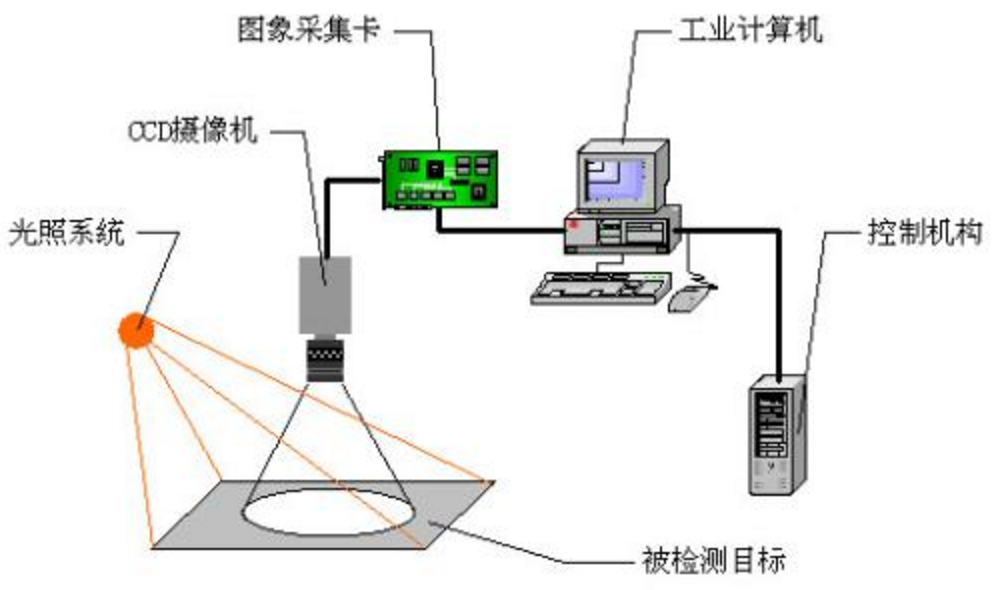

机器视觉系统

机器人视觉伺服控制与传统的控制技术相比,最大的优点是可以感知周围的环境变化,并通过图像处理技术理解周围的环境做出相应的决策,以提高机器人的智能性和环境适应能力。机器人视觉伺服控制应用最常见的就是对空间中未知目标物体抓取与放置,如工业生产流水线上工业机械臂抓取工件、机器人智能检测与分拣、多工业机器人智能协同装配等。这些应用中相同点都是通过摄像机观察目标物体并通过一系列的图像处理技术来理解获得的图像并做出控制机器人的相应决策,在这个理解图像到做出决策过程中涉及到了图像处理、结构光学、机器人运动学、轨迹规划及动力学、控制理论、模式识别、计算机科学等多门学科,是机器人技术研究领域十分具有挑战性的关键技术之一。

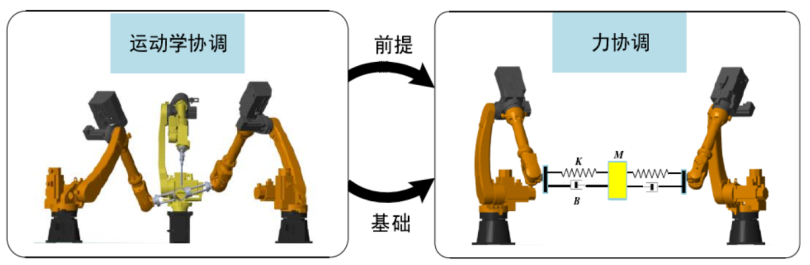

机器人协调优化控制技术

由单机器人组成的工作站独立工作,仍是当前工业领域广泛采用的方式,然而为适应现代工业任务复杂性、操作智能性以及系统柔顺性要求,将单机器人扩展为多机器人协调作业,即由多台机器人相互协调、相互配合完成某种作业,这种多机器人之间的协调和协同作业是机器人技术在工业环境中进行推广和应用急需解决的关键技术之一。

多机器人协作系统突破了单机器人系统的瓶颈,具有更强的作业能力,更强的负载能力,更大的工作空间,提供了更灵活的系统结构和组织方式,能够快速有效的完成单机器人无法或者难以完成的任务。

夹具设计及控制

机器人夹具指安装在工业机器人上,用于工业自动化设备中,是现代工业自动化设备的新进技术之一。与机器人以配合形式出现在现代工业生产中,常见的用法有自动上下料、工件拆码垛、焊接、研磨等机器人夹具对于机器人单元整合的成败至关重要,需要尽可能处理不同部件,并且简单精确的末端执行器。

机器人夹具作为系统的重要执行机构,其结构及精度直接决定生产效率和产品质量,是机器人实现柔性化生产的关键组成部分。因此,机器人夹具的设计与优化也是制约机器人应用的关键技术之一。

项目成果主要以工程样机的形式呈现,预期研制成功一套典型的基于机器视觉的机器人上下料系统,该系统由多台机器人组成,可协调完成复杂工艺流程。应用示范

项目将以湖北三环汽车方向机有限公司摇臂轴锻压车间为示范点,针对锻压车间上下料工序人工成本高、劳动强度大、危险系数高等问题,研制基于机器视觉的上下料机器人,用于节省人工成本,降低作业强度和风险,提高产品质量和效率。